Herr Blum, wie sehen Sie die aktuelle Weltlage?

Wir verzeichnen eine enorme Beschleunigung einer Entwicklung, die schon vor einigen Jahren begonnen hat: Die liberale, globalisierte Weltordnung zerfällt, das erste Zeichen war der Handelsstreit, den Präsident Trump mit China und Europa begann. Der Ukrainekrieg und die Russlandsanktionen beschleunigen nun die Entwicklung hin zu fünf großen Blöcken, die sich jeweils um Nordamerika, Europa, Russland, Indien und China bilden. Die Blöcke schotten sich zunehmend gegeneinander ab und versuchen gleichzeitig, weitere Länder in ihren Einflussbereich zu integrieren, beispielsweise aus dem globalen Süden.

Jeder dieser Blöcke sieht die Notwendigkeit, bestimmte Schlüsselindustrien in der eigenen Hand zu haben, dazu gehören Aerospace und Defense, Energie, Halbleiter und Medizin. Die Erkenntnis aus der Coronapandemie, dass es nicht gut ist, wenn ein Produkt nur an einer Stelle weltweit produziert wird, verstärkt dies. Das hat eine massive Restrukturierung der Produktionslandschaft zur Folge, eine Veränderung der Lieferströme und der Struktur in den Blöcken, die bereits in hoher Geschwindigkeit im Gange ist.

Statt einer Verlagerung preiswerter Produktionsprozesse um die halbe Welt, beispielsweise nach China, wird jeder der Blöcke verstärkt seine eigenen Randzonen für diese Prozesse nutzen. In der EU sind dies neben den südöstlichen Staaten wie Rumänien und Bulgarien, mehr und mehr auch die Länder des südlichen Mittelmeerbereichs wie Marokko und Tunesien. In Asien sehen wir dieselbe Bewegung, beispielsweise von China nach Vietnam oder Thailand. Jeder Block wird seine hochproduktiven Produktionscluster haben, aber ebenso Bereiche, in denen einfachere Prozesse automatisiert laufen. Gleichzeitig gewinnen Brückenländer wie Mexiko, Türkei oder Vietnam an Bedeutung, in denen die Unternehmen aus den verschiedenen Blöcken die Chance sehen, mit wenigen Handelshemmnissen für andere Blöcke zu produzieren.

Was bedeutet das für unsere Industrie hierzulande?

AB: Zunächst einmal bedeutet es eine Entlastung des Personalmangels. Wir haben ja längst nicht mehr nur einen Mangel an hochqualifiziertem Personal, sondern auch an Menschen, die einfachere Tätigkeiten zuverlässig ausführen. Solche Mitarbeiter sind in den Randgebieten noch gut zu bekommen. Diese Verlagerung von Produktionsprozessen in die Randgebiete ist ein Treiber für Automatisierung, was wiederum für uns positiv ist, denn das Messen im Prozess ist eine Voraussetzung für viele Automatisierungen.

Wieso ist das ein Treiber für Automatisierung?

AB: Zur Qualitätssicherung in diesen Ländern und auch zur Nutzung von Kostenvorteilen aus Produktivitätssteigerungen. Verlagert man Fertigungsprozesse in Gegenden, in denen das Know-how niedriger ist, müssen diese möglichst ohne Eingriffe laufen können. Dann kann beispielsweise die Veränderung der Maschine durch Wärme mithilfe einer in den Prozess integrierten Temperaturkompensation ausgeglichen werden. Ebenso gilt es, Verschleiß von Werkzeugen zu erfassen und damit teure Werkzeuge so lange zu nutzen, bis die Verschleißgrenze wirklich erreicht ist, statt stur nach einer bestimmten Schneidmeterzahl zu wechseln. Automatisierte Prozesse sind stabile Prozesse.

Und was passiert in den weiterentwickelten Kernregionen, wo die komplexen Prozesse verbleiben?

WR: Die Prozesse dort werden immer anspruchsvoller und müssen für den Endkunden gleichzeitig einfach zu steuern sein. Ein Beispiel ist das neue Motorenwerk eines großen Automobilherstellers. Dort lassen sich nicht nur 3-, 4- und 6-Zylindermotoren auf demselben Band fertigen, sondern auch Elektromotoren. Der Trend geht weg von der Transferstraße und hin zur Komplettbearbeitung in der Werkzeugmaschine, wobei auch hier automatisierte Messprozesse die Qualität sichern. Schon beim Einlegen werden Teile eingemessen, weiter geht es mit Werkzeugbruch- und Verschleißkontrolle und der finalen Vermessung der Teile in der Maschine.

Wie stellt sich BLUM für diese geänderte Welt auf?

AB: Wir bilden diese Blockbildung ab und installieren in den USA, Indien und China Blum-Novotest Competence Center (BNCC). Für Europa ist natürlich unser Stammsitz in Grünkraut das Competence Center. Diese BNCC sind mit erweiterten Funktionen und Kompetenzen ausgestattet, wie beispielsweise lokalen Reparaturmöglichkeiten oder Mitarbeitern, die Softwareanpassungen für kundenspezifische Prozesse oder Entwicklungen für lokale Steuerungen durchführen. Auch ein Produktmanagement wird lokal aufgebaut, um die Anforderungen der Regionen zu uns nach Grünkraut zu spiegeln. So können wir lokale Märkte und deren Anforderungen besser verstehen und mit passenden Produkten und Lösungen beliefern. Das gibt den Kunden vor Ort die Sicherheit, noch schneller und mit umfassender Kompetenz Unterstützung zu bekommen. Der Funktionsumfang und die Größe dieser BNCC wird weiter ansteigen. Das verändert auch unser Selbstverständnis – von „Made in Germany“ zu „Made by Blum-Novotest“, wie wir es schon seit Jahren leben. Wir sind heute ein international aufgestelltes Unternehmen mit Mitarbeitenden auf Augenhöhe in mehr als 20 Ländern.

Wie spiegeln sich diese Entwicklungen in den BLUM-Produkten?

AB: Wir entwickeln ständig weiter, zum High-end gesellt sich zunehmend auch ein Entry Level-Angebot. Das ist aber nicht schlechter, sondern an manchen Stellen nur einfacher gestaltet, indem beispielsweise nur der wichtigste Funktionsumfang zur Verfügung steht.

WR: Die Anforderungen der High-End-Kunden steigen immer weiter. Waren bis vor kurzem noch 5µ Genauigkeit ausreichend, sprechen wir jetzt über 1µ und darunter. Es sollen nicht mehr nur Werkzeuglängen- und Durchmesser gemessen werden, sondern beispielsweise ganze Schneidenkonturen von Kreissegmentfräsern. Das Ergebnis soll dann visualisiert werden. Bei der reinen Visualisierung hatten Kamerasysteme gewisse Vorteile. Inzwischen können wir das auch mit unseren Lasermesssystemen – und das viel genauer, schneller und vor allem zuverlässiger als Kameras die Werkzeuge erfassen können. Zudem kämpfen die Kamerasysteme bis heute damit, ihre Optik zuverlässig vor Kühlmittel zu schützen. Und der benötigte Zeitaufwand für eine Werkzeugmessung oder Verschleißüberwachung ist für viele Zerspaner nicht akzeptabel.

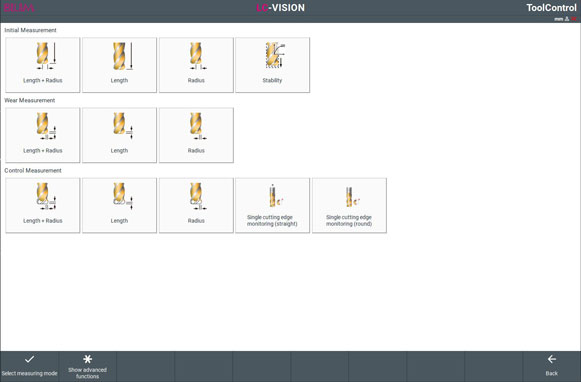

Die Messsoftware für die Lasermesssysteme haben wir LC-VISION getauft. Mit der intuitiven Lösung können nicht nur ganze Messverläufe visualisiert und ausgewertet, sondern auch eine Vielzahl an Messaufgaben ohne NC-Programmierkenntnisse am Steuerungsbildschirm generiert werden. Verschleiß lässt sich genau messen und Werkzeuge – wie schon erwähnt – bis zur Verschleißgrenze nutzen. Dabei kann der Nutzer auch den Verlauf des Verschleißes analysieren und beispielsweise Werkzeuge verschiedener Hersteller vergleichen. Und nicht zuletzt produzieren wir durch unsere DIGILOG-Technologie qualitativ hochwertige Daten, die sich ideal für die Weiterverarbeitung mittels künstlicher Intelligenz eignen.

AB: Durch die hohe Datenrate können wir bei der Messung nicht nur das Werkzeug, sondern auch die Spindel überwachen und mithilfe Trenderkennung beim Rundlauf und der Analyse von Schwingungen Lagerschäden frühzeitig erkennen. Auch nach Kollisionen lassen sich die Spindelwerte mit unserem Lasermesssystem LC50-DIGILOG schnell erfassen und mit den Werten vor dem Crash vergleichen. Und dazu braucht es keinen komplexen manuellen Messaufbau, sondern es wird ein automatisierter Messlauf in der Maschine gestartet – wenn die Maschinen vernetzt sind, sogar vom Leitstand aus. Das Ganze gibt es in Form unserer PSC-Systems sogar als mobile Version.

WR: In solchen vernetzten Umgebungen können die Messwerte dank LC-VISION auch mit dem Werkzeug mitwandern. Werkzeuge lassen sich zwischen Maschinen tauschen und die neue Maschine kennt die letzten Mess- und Verschleißwerte des Werkzeugs direkt. In der Überwachung des Werkzeugverschleißes steckt – gemeinsam mit der konsequenten Nutzung bis zum Verschleißende – enormes Einsparpotenzial.

Die Flexibilisierung der Fertigung bedeutet auch, dass viele verschiedene Werkstücke nacheinander bearbeitet werden sollen – und das natürlich automatisiert und ohne Qualitätseinbußen. Wenn ein Roboter die Teile einlegt, muss die Lage nach dem Einlegen gemessen und die Bearbeitung angepasst werden. Nach dem Bearbeiten folgt die Erfolgskontrolle.

Welche Lösungen bieten Sie hierfür an?

WR: Für diese Aufgaben haben wir nun ganz neu unsere Mess- und Automatisierungssoftware FormControl X im Programm. Mit FormControl X erstellen Anwender auf selbsterklärende Art und Weise komplexe Messprogramme, automatisieren Zerspanungsprozesse durch die Realisation von geschlossenen Regelkreisen und machen die Messergebnisse im Sinne von Industrie 4.0 nutzbar. Fertigungsprozesse werden somit transparenter und beschleunigt, Qualität und Herstellungskosten der gefertigten Werkstücke optimiert. Das ist mit einer alleinigen Messung im Messraum nicht möglich, beziehungsweise ein großer Blindflug, da man weiterproduziert, bis im Messraum gemessen und im schlimmsten Fall erst dann eine Abweichung erkannt wird.

Was haben Sie für das Entry Level in der Pipeline?

AB: Erstens neue Produkte, die wir demnächst vorstellen werden, wie unseren Z-Nano LT+. Dabei handelt es sich um einen Werkzeugtaster zur Werkzeuglängenmessung und -bruchkontrolle, der vor allem Kunden ansprechen wird, die in die berührende Werkzeugvermessung einsteigen wollen. Hinzu kommen bestehende Produkte, die gut in diese einfacheren Prozessszenarien passen, wie beispielsweise unsere ZX-Speed-Serie. Dank eines multidirektionalen Messwerks kann dieser Taster auch Radiusmessungen mit rotierendem Werkzeug durchführen, indem das Werkzeug entgegen der Schneidrichtung drehend am Messteller antastet. Aber auch Branchenlösungen, wie Lasermesssysteme für Drill-Tap-Anwendungen und einfache Maschinenkonzepte, öffnen auch den Anwendern im Entry-Level-Bereich die Vorteile der berührungslosen Werkzeugmesstechnik.

WR: Zweitens haben wir verschiedene Softwareprodukte mit besonderem Fokus auf die grafische Benutzeroberfläche weiterentwickelt. Unsere Software ist generell intuitiver geworden, im Falle der Entry-Level Produkte mit weniger Optionen ausgestattet und dadurch übersichtlicher. Vor allem haben wir die Bedienung weiter optimiert und vom Nutzer her gedacht, sodass die Software Schritt für Schritt durch die Abläufe führt, statt eine Vielzahl an Parametern zu präsentieren. Das ist für alle Anwender ein Vorteil, aber in den Emerging Markets besonders wichtig, in denen das Know-how solch komplexer Produkte nicht in dem Maß vorhanden ist, wie in den hochautomatisierten Märkten. So lassen sich einfachere Automatisierungsaufgaben abdecken und unerfahrene Anwender an unsere Produkte heranführen.

AB: Für die Emerging Markets sind die Competence Center von strategischer Bedeutung. Zum einen kommt so mehr Kompetenz direkt in die lokalen Märkte, zum anderen haben die lokalen Märkte die Möglichkeit, über die Produktmanager mehr Einfluss auf zukünftige Entwicklungen zu nehmen. Dabei geht es beispielsweise um Steuerungen, die in lokal große Verbreitung haben, oder Anpassungen und Lokalisierungen in der Benutzeroberfläche.

Herr Reiser, schauen Sie doch mal für uns in die Zukunft. Wohin geht die Entwicklung in der Messtechnik?

WR: Ich glaube fest an selbstoptimierende Prozesse. Wir haben heute schon oft das Problem, dass die Zerspanungswerkzeuge nicht so genau gefertigt sind, wie es notwendig wäre, um die gewünschte Präzision zu erreichen. Wenn die Maschine die Werkzeuge vor der Bearbeitung misst, kann sie diese Abweichungen kompensieren, ebenso wie den Verschleiß. Das ist heute schon möglich, aber ich glaube, wir gehen auf diesem Weg immer schneller voran. Die Maschinen optimieren sich selbst und entlasten kompetente Bediener, die sich so um vieles nicht mehr selbst kümmern müssen.

Herr Blum, was sehen Sie auf dem weiteren Weg?

AB: Die Märkte beleben sich zusehends, allerdings zwischen den Regionen sehr unterschiedlich stark. Im zweiten Halbjahr sehe ich diese Entwicklung fortschreiten, USA, China und Indien entwickeln sich stark. Es ist immer schwierig, Wachstum zu erzielen, wenn Länder in einem großen Wandel sind. Aber wir denken auch, dass die internationalen Herbstmessen AMB, IMTS und JIMTOF für die Branche entsprechende Weichen stellen können.

Wir sehen in den Emerging Markets, genauso wie mit den wachsenden Anforderungen in den Technologiemärkten großes Potenzial für uns, weil dort auch viele Unternehmen zu finden sind, die gute Produkte herstellen, aber noch wenig von Prozessoptimierung verstehen. Hier können wir mit unseren Hard- und Software-Produkten und unserem Know-how gute Lösungen bieten und fertige, automatisierte Prozesse entwickeln. BLUM ist zukunftsfest und deckt alle Bereiche der Messtechnik in der Maschine ab. Deshalb sehe ich sehr positiv in die Zukunft.

Herr Blum, Herr Reiser, wir danken für das Gespräch.