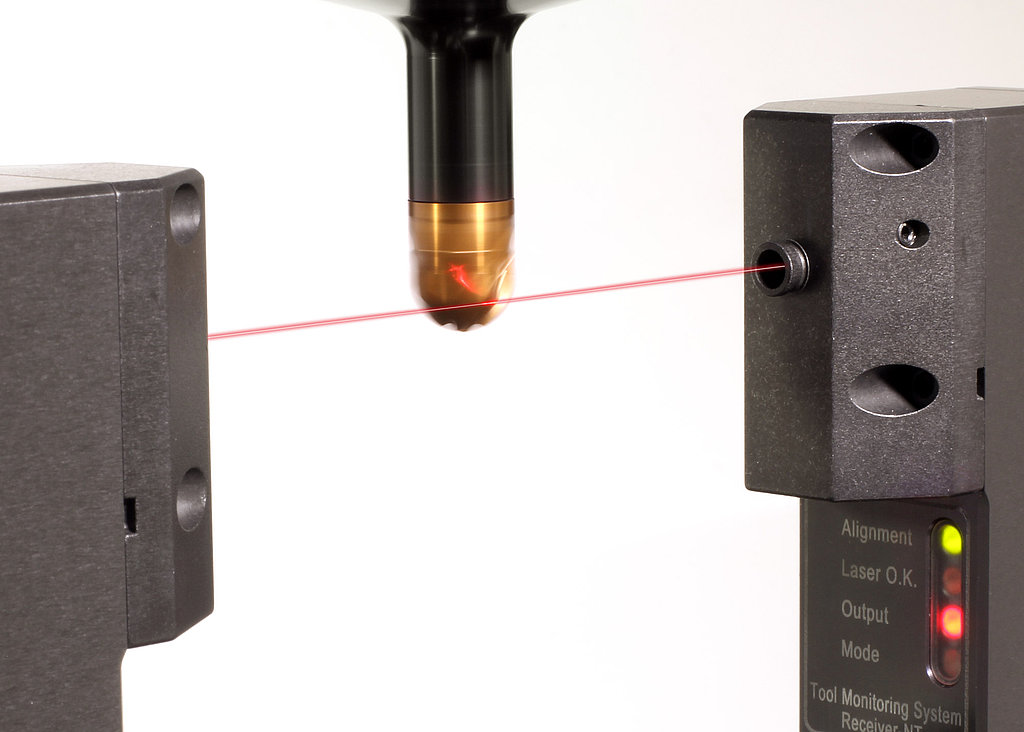

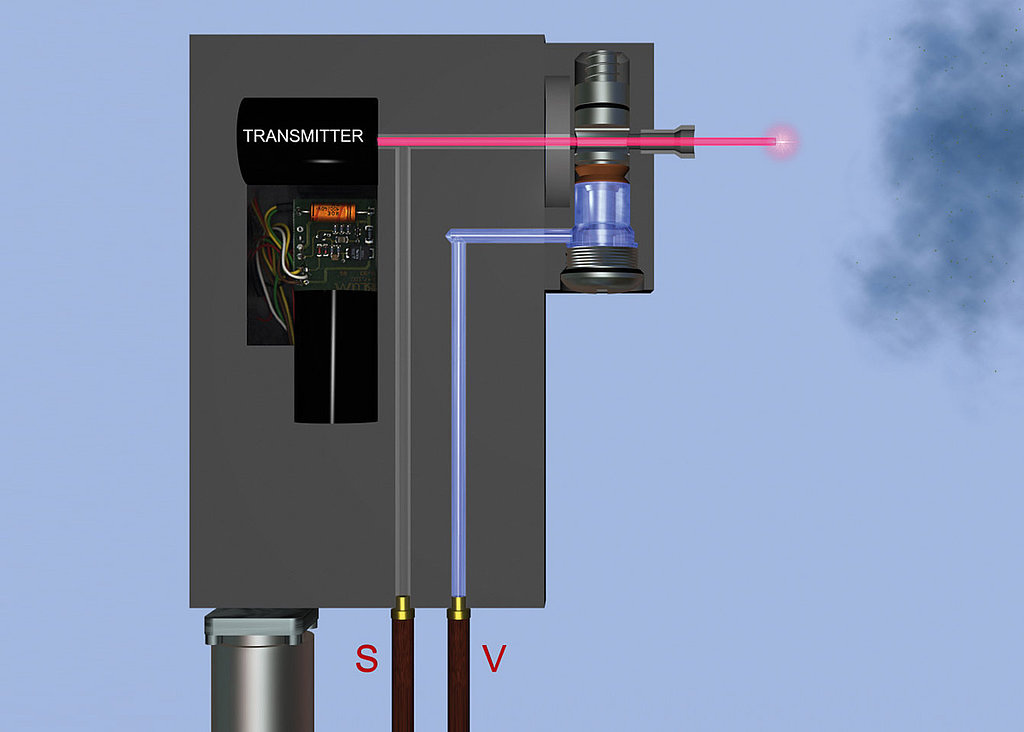

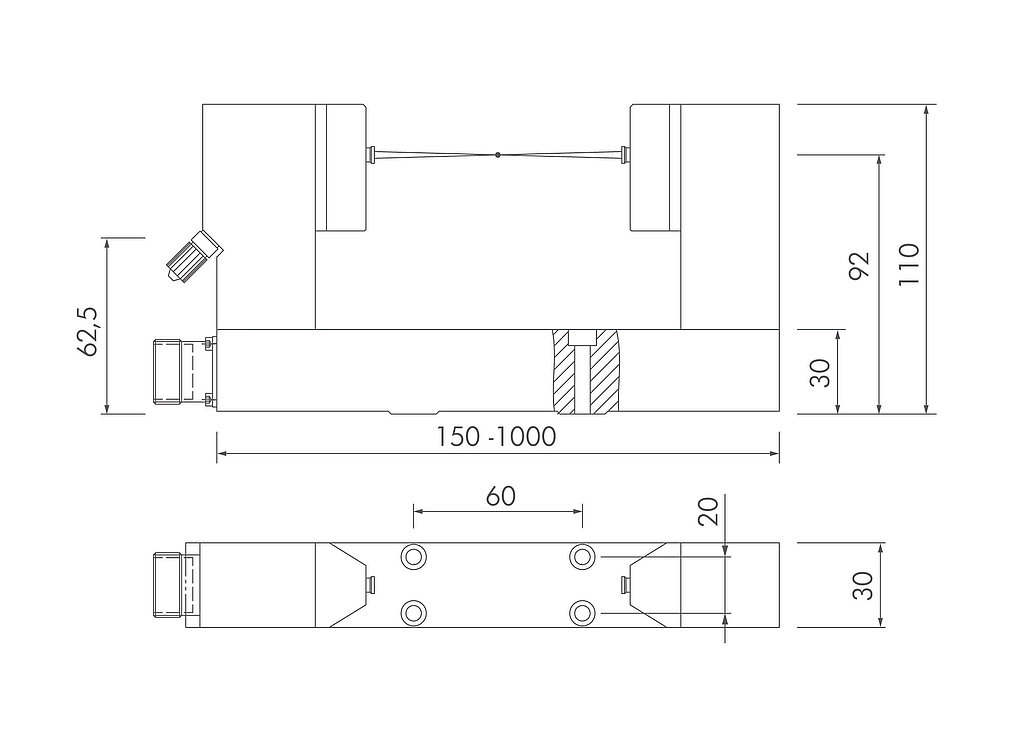

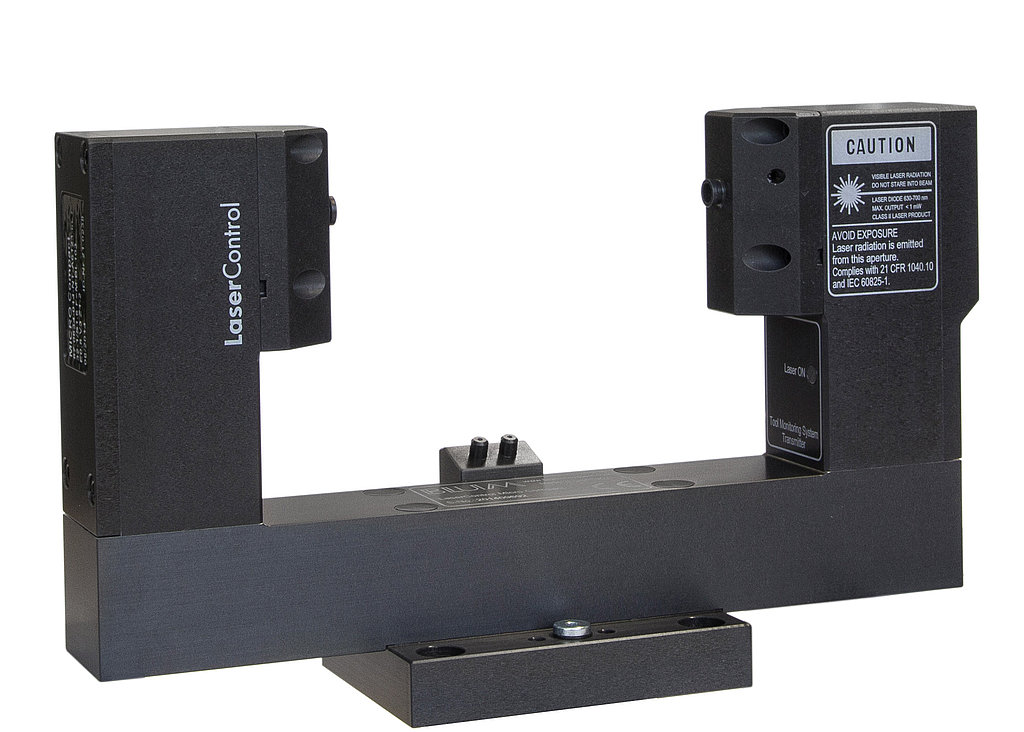

最も厳しい条件下における非接触式の工具測定と工具モニタリングを行うための、CNCマシニングセンター向けレーザ測定システム。高品質のレーザ焦点位置、インテリジェントなNTエレクトロニックと独自のBLUM防水防塵システムによる比類のない精度と信頼性。

Micro Compact NT – 世界中で何千回も実証済み、CNCマシニングセンターのレーザ測定システム

先進のDIGILOG技術、高級レーザー光学系、完璧なBLUM保護システムを搭載した最新世代のレーザー測定システムを既にご存知でしょうか?

LC50-DIGILOG

- ハイライト

- 使用範囲

- 特性

- バリエーション

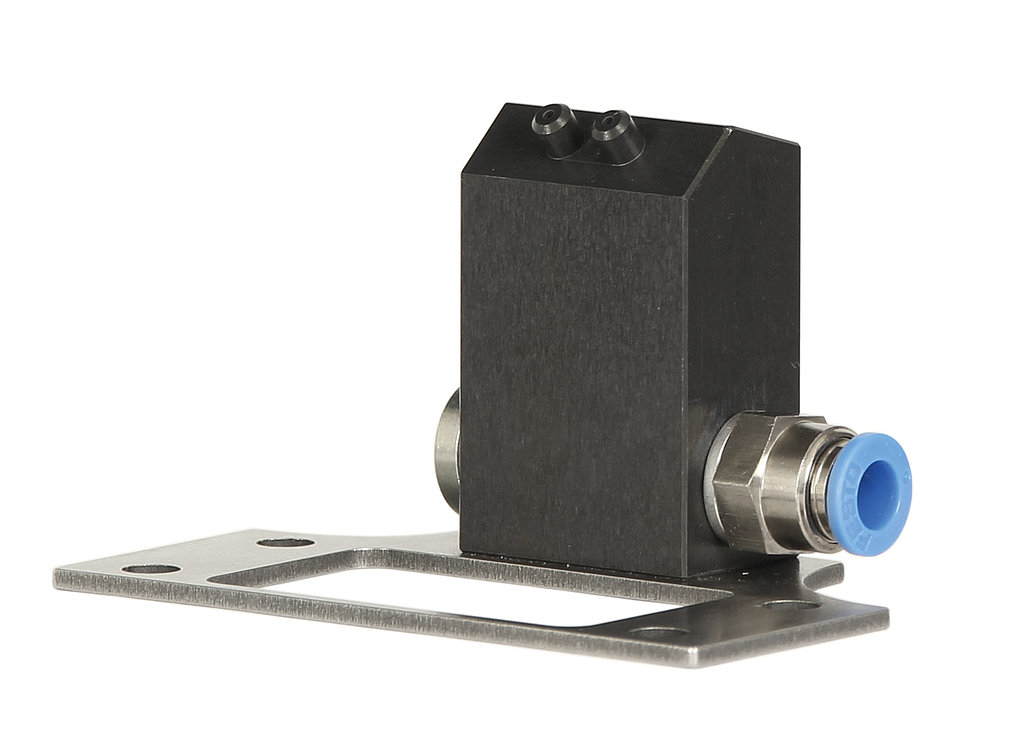

- アクセサリー

BLUMレーザ測定システムの測定サイクルでは、90 %以上の一般的なあらゆる細断工具の測定とモニタリングが可能です。測定サイクルは、一般的な多くのコントローラにご使用になれます。お近くのBLUM代理店が、お客さまのコントローラで使用可能な機能に関する情報を喜んで提供します。

ドリル、フライス、彫刻刀、タップドリル、リーマーなどの同心工具の非接触式折損モニタリング

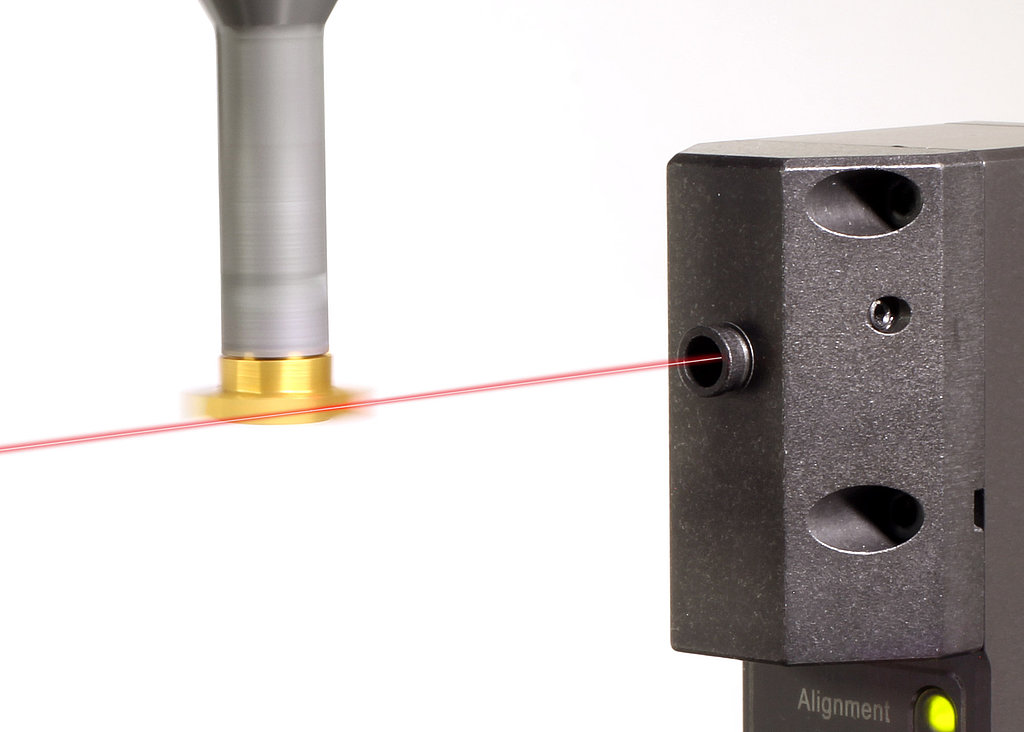

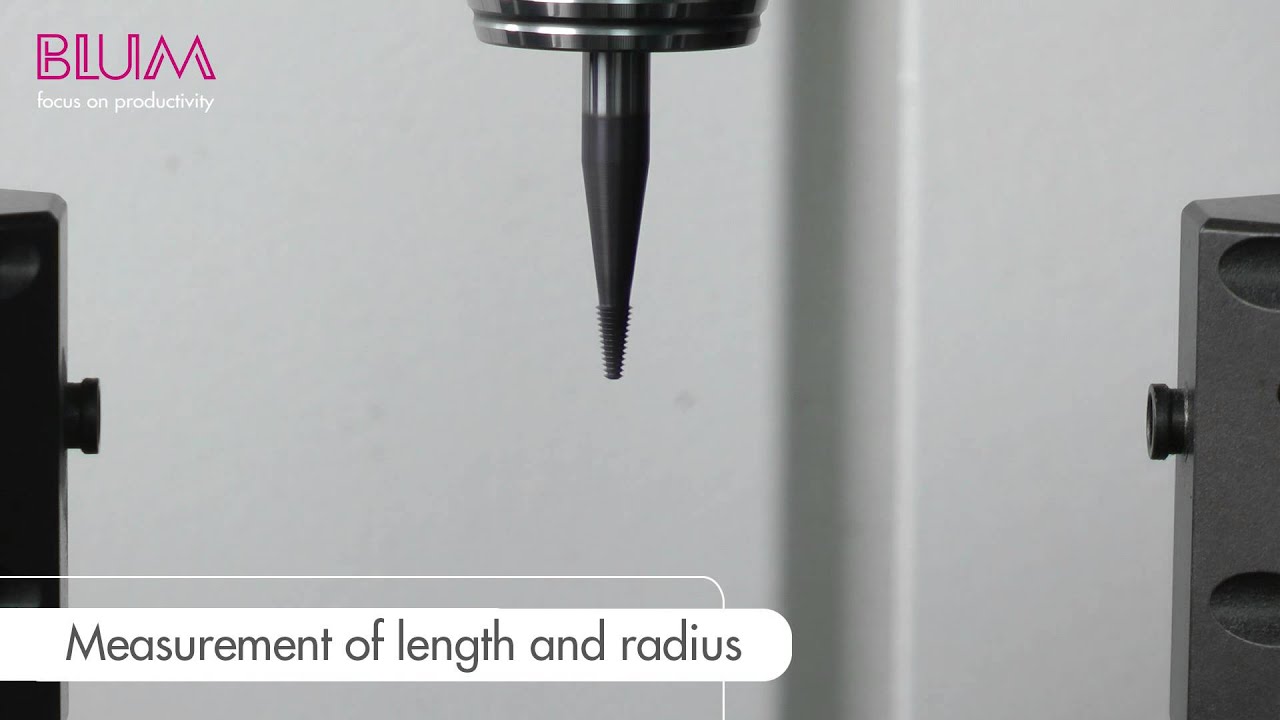

高回転数における動的主軸変位の補正も含めて、公称回転数において長さと半径の非接触式工具セッティング。

工具の切断エラーと、切断されていない部分の有無のモニタリング。

丸型の刃の形状を有する工具の長さ、半径、刃半径を設定およびモニタリング。

切断エラーまたは摩耗を、工具刃をスキャンすることでモニタリング。

加工手順の間に測定を行うことで、工具の消耗を補正します。消耗値は、加法による修正値として工具修正メモリに保存されます。

マシニングセンターの温度に左右される熱変位を補正。

高い生産性のマシニングセンターを対象とした1秒以内の迅速な触れ検知。

* 技術サイクルは、選択された制御に利用できます。

高い生産性の環境において、工具刃の微小レベルの切断エラーを迅速にモニタリング。

* 技術サイクルは、選択された制御に利用できます。

丸型の刃の形状を有する工具での成形エラーの検知。Heidenhain「3D-ToolComp」3D工具径補正用データベース。

* 技術サイクルは、選択された制御に利用できます。

斜めの角がついた工具での長さ、半径、角度測定。例 さら穴、彫刻刀など。

* 技術サイクルは、選択された制御に利用できます。

円錐形のねじフライス/成形、フライス、エンドミルなどの円錐形の細断工具のモニタリング。

* 技術サイクルは、選択された制御に利用できます。

自由に定義可能な工具形状において、レーザ測定システムによる切断管理。

* 技術サイクルは、選択された制御に利用できます。

旋盤および旋削工具の干渉点を検知するための、レーザ測定による放射状の最高点検索。

* 技術サイクルは、選択された制御に利用できます。

レーザ測定システムによって、研削工具と研削ディスクの動的測定。

* 技術サイクルは、選択された制御に利用できます。

旋盤工具、超音波ナイフ等で工具交換エラーを補正するための、工具の調整とオリエンテーション。

* 技術サイクルは、選択された制御に利用できます。